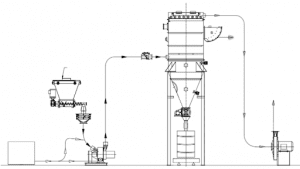

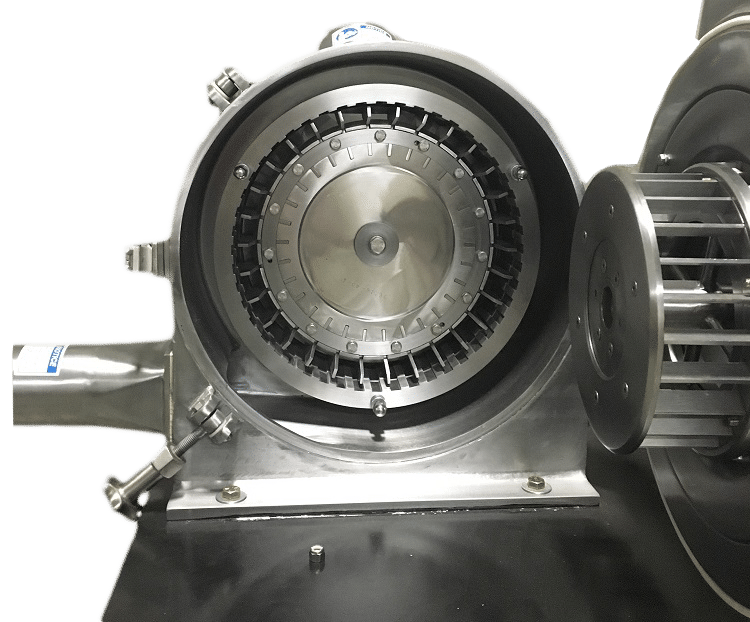

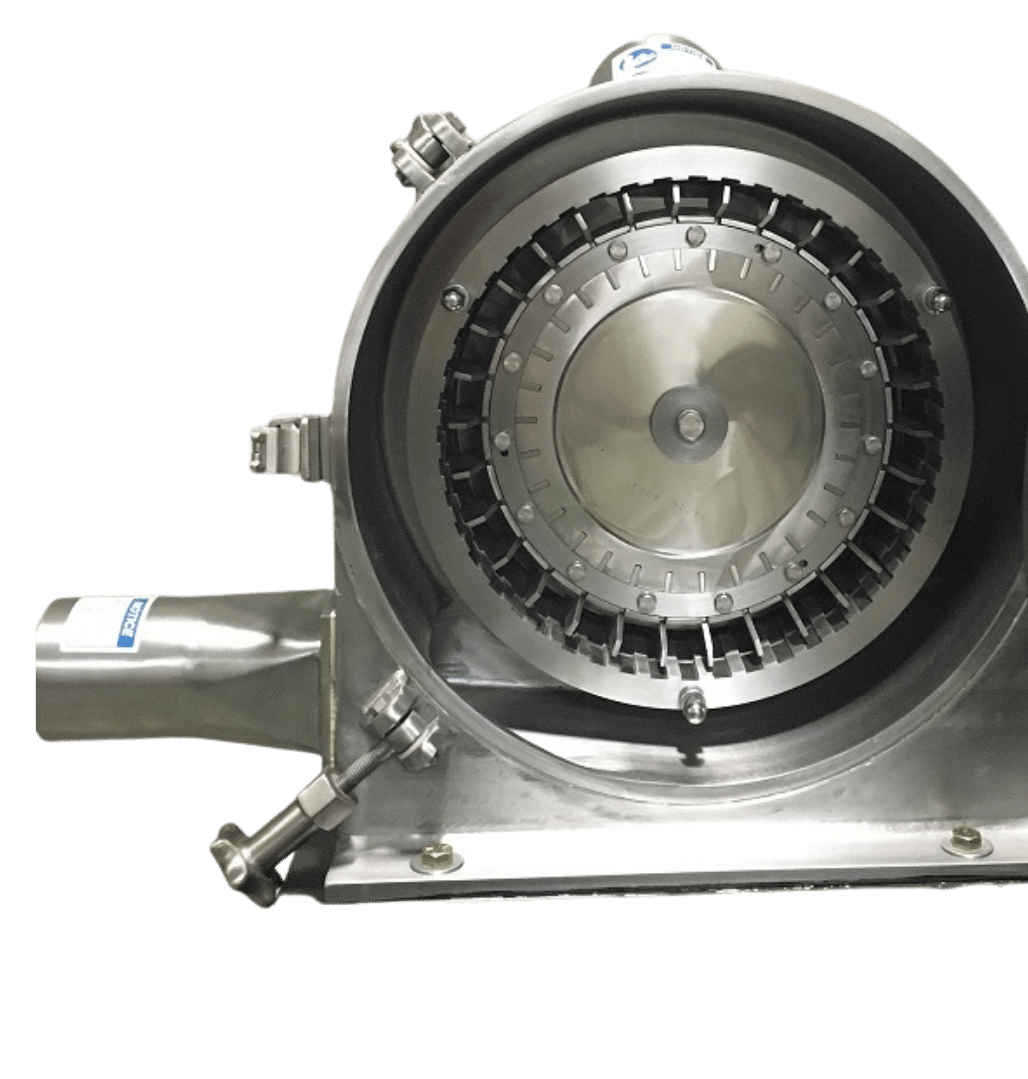

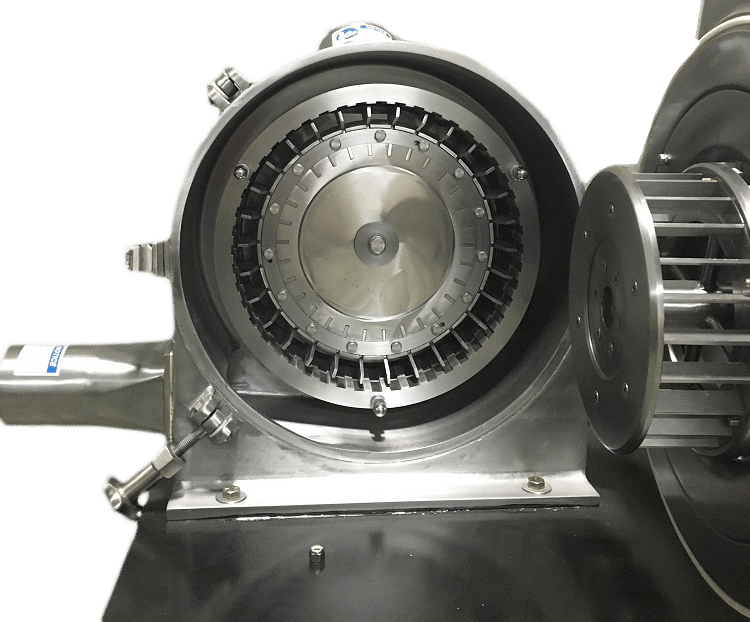

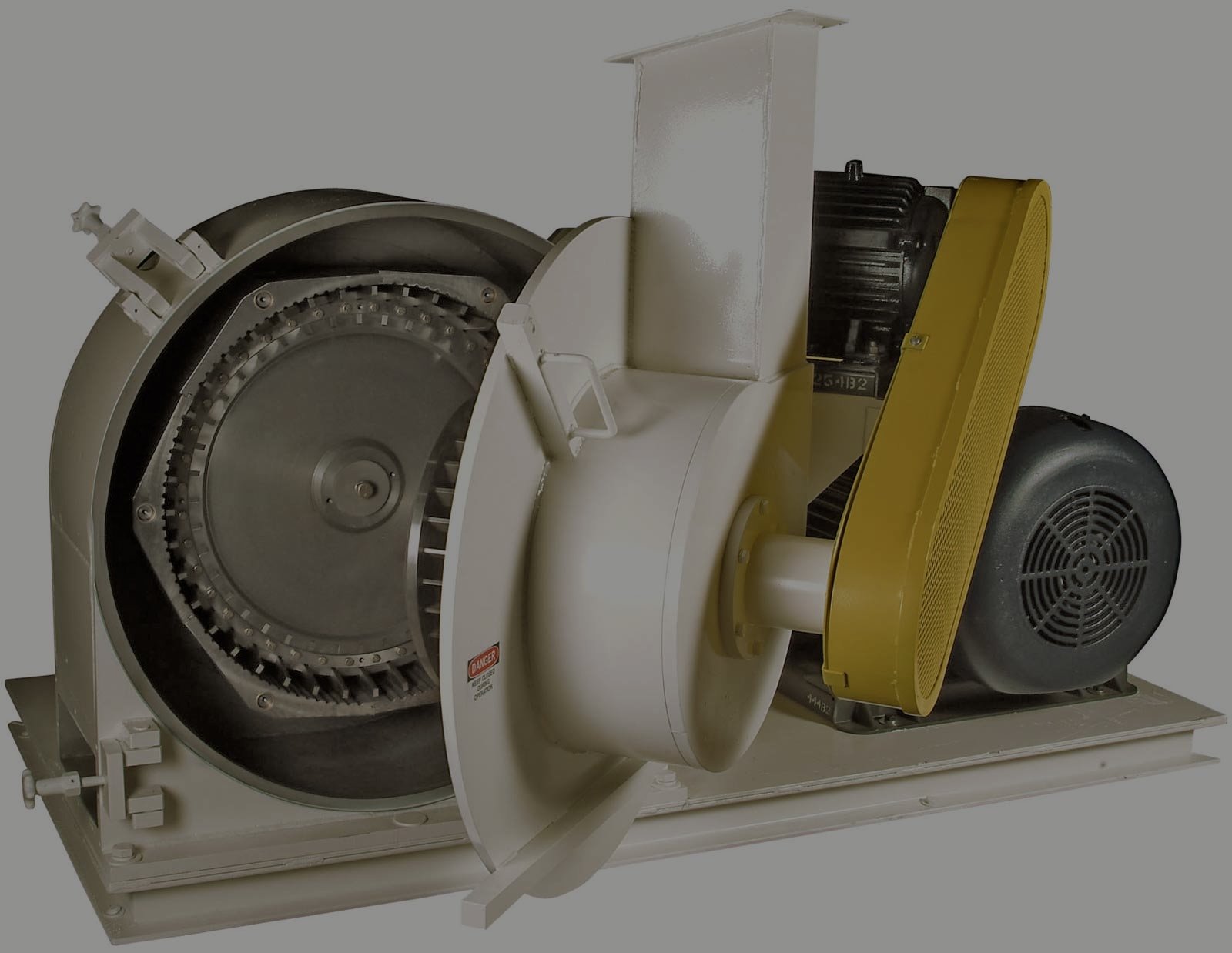

Praters Windsichtermühlen arbeiten durch die Kombination eines zweistufigen geschlossenen Mahlkreislaufs mit einem zwischengeschalteten Windsichter in einer praktischen Einheit. Der interne Windsichter führt Partikel, die größer als gewünscht sind, kontinuierlich in die Mahlzone zurück und gewährleistet so eine optimale Endproduktpartikelgröße. Bei schwierig zu mahlenden Materialien oder bei Materialien, die eine engere Partikelverteilungskurve erfordern, sind die einzigartigen Fähigkeiten der Windsichtermühle oft notwendig. Große Zugangstüren an den Windsichtermühlen ermöglichen eine schnelle Inspektion oder Reinigung des Hauptrotors und des Sichterrotors.

Unsere Windsichtermühlen sind ideal für schwierig zu mahlende Anwendungen oder Anforderungen an eine enge Partikelverteilungskurve und bieten eine einfache Wartung, eine gleichmäßige Partikelverteilung, einen sieblosen Siebrahmen, der Beschädigungen und Verschleiß des Siebs verhindert, und schließlich einen zweiten Einlass, um zusätzliche Luft für ein Kühlelement bereitzustellen. Bei Prater steht die Sicherheit immer an erster Stelle und alle Windsichter und Feinmühlen sind mit einer automatischen Türverriegelung ausgestattet, um einen versehentlichen Zugriff auf das Innere zu verhindern, während der Rotor in Betrieb ist. Bei der Verwendung unserer Prater Windsichtermühlen werden drei verschiedene Schritte zur Verarbeitung des Materials durchgeführt:

Erste Mahlstufe: Über den Sekundäreinlass wird dem zu verarbeitenden Material durch zusätzliche Luft ein Kühlelement zugeführt.

Stufe der Partikelabweisung: Partikel, die größer als angegeben sind, werden vom Sichter zurückgewiesen und in die dritte Stufe geleitet.

Endstufe: Diese Partikel gelangen in einen separaten Teil des Mahlrotors, der speziell für schwer zu zerkleinernde Teile ausgelegt ist. Dieses Material wird dann in den Sichter geleitet, der dafür sorgt, dass nur Produkte mit der richtigen Größe die Maschine verlassen.

Praters Windsichtermühlen arbeiten mit einer Kombination aus zweistufigem Mahlen im geschlossenen Kreislauf und einem zwischengeschalteten Windsichter in einer praktischen Einheit. Der interne Windsichter führt Partikel, die größer als gewünscht sind, kontinuierlich in die Mahlzone zurück und gewährleistet so eine optimale Endproduktpartikelgröße. Bei schwierig zu mahlenden Materialien oder bei Materialien, die eine engere Partikelverteilung erfordern, sind die einzigartigen Fähigkeiten der Windsichtermühle oft notwendig. Große Zugangstüren an den Windsichtermühlen ermöglichen eine schnelle Inspektion oder Reinigung des Hauptrotors und des Sichterrotors.

Praters Windsichtermühlen arbeiten mit einer Kombination aus zweistufigem Mahlen im geschlossenen Kreislauf und einem zwischengeschalteten Windsichter in einer praktischen Einheit. Der interne Windsichter führt Partikel, die größer als gewünscht sind, kontinuierlich in die Mahlzone zurück und gewährleistet so eine optimale Endproduktpartikelgröße. Bei schwierig zu mahlenden Materialien oder bei Materialien, die eine engere Partikelverteilung erfordern, sind die einzigartigen Fähigkeiten der Windsichtermühle oft notwendig. Große Zugangstüren an den Windsichtermühlen ermöglichen eine schnelle Inspektion oder Reinigung des Hauptrotors und des Sichterrotors.